5G工业物联网网关CPE是PLC与物联网的集成

PLC已广泛应用于当今的各个行业。虽然他们的外形和形态多样,但是他们都有一个目的:实时地控制、测量和执行复杂的工业应用。数十年来, PLC在工厂的自动控制系统中发挥了强有力的、灵活的头脑作用。实际上,他们就是 OT领域里的“边缘电脑”。然而,尽管 PLC在具体的工业控制流程中一直在发展, IoT技术也在改变着整个产业。

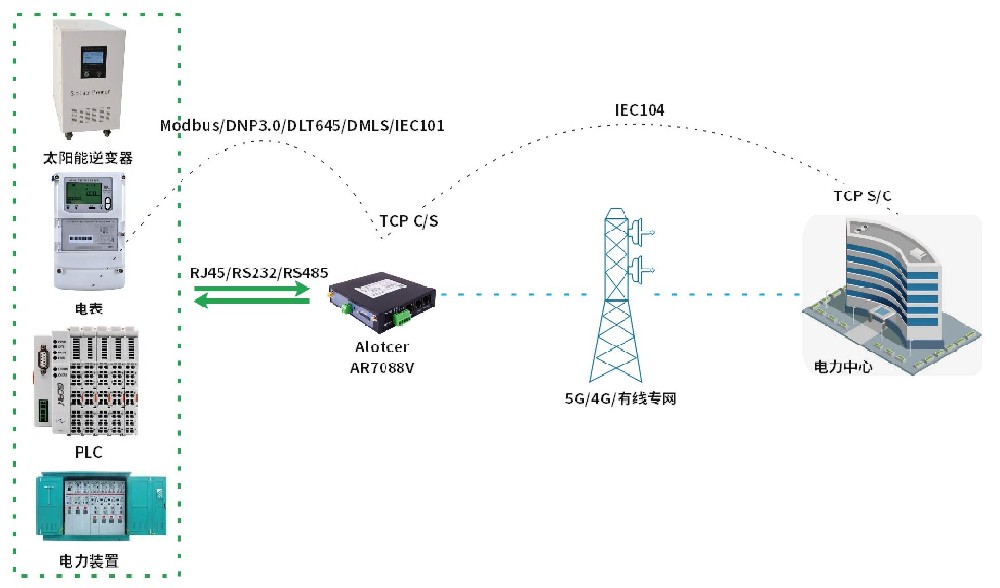

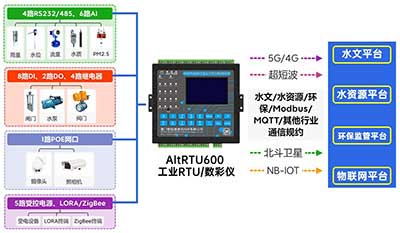

将PLC与工业物联网体系结构相结合的5G工业物联网网关CPE,将会产生空前的价值和优越性。但是,在物联网中实现 PLC的整合不容易,特别是在 PLC的网络性能和互用性不强的情况下。这就是5G工业物联网网关CPE的作用,因为它可以让所有的 PLC都能适应物联网。

PLC 持续监控输入设备(例如传感器)的状态,基于定制的程序作出决定,并向诸如执行机构或报警系统之类的控制装置发出指令。所有的输入使得 PLC集中了大量的运行数据,而这些数据最后都被锁在了工厂里。虽然大部分的现代 PLC都可以通过基本的网络功能来进行通讯或者向当地的仪表盘传送信息,但是他们并没有被设计用于远程通讯。

以下是PLC面临的三个最常见的挑战:

数据交换

PLC的自动化网络一般都是闭环的,有价值的、重要的信息都会被锁在车间里。这样的网络将导致大量的数据产生问题。由于网络的连通性不好,使得传统 PLC与高端系统之间的数据传输受到限制。虽然现在的 PLC有诸如以太网这样的数据交换设备,但是要在一个复杂而又严酷的工业环境中进行电缆基础结构的部署是很困难的。

互操作性

大部分的 PLC,特别是老式的,都采用专用的数据交换或者厂商专用的协议,使得互操作变得更加复杂。特定的 SCADA和 ICS系统也是厂商专用的,而且仅可与同一家厂商的 PLC协同工作。由于缺少互用性,使得 PLC难以与 SCADA、 ICS或 IT系统集成。

缺乏数据洞察力

随着时间的流逝, PLC会产生一些小的不一致性,比如 I/O模组的错误,或由于停电而间接地影响到整个控制系统。为了防止这种 PLC的问题,工厂的工程师必须经常和认真的对设备进行检验。遗憾的是, PLC没有一套能够监测和预报机械故障的系统。

5G工业物联网网关CPE与 PLC的集成

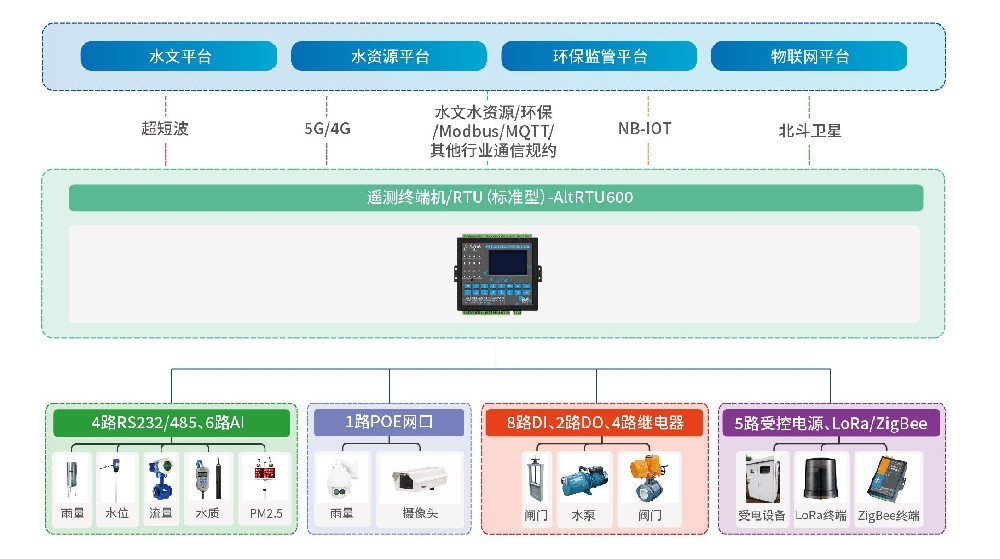

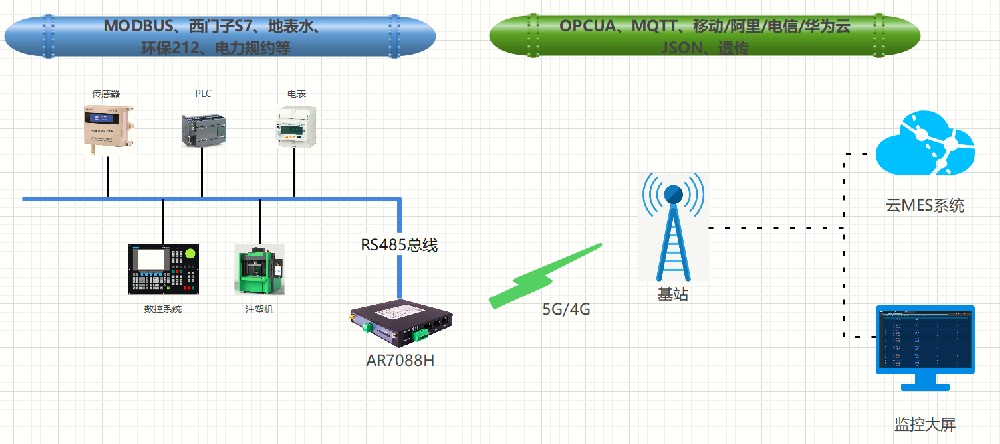

如爱陆通AR7091是将所有的 PLC整合在一起,让他们能够适应与产业的连接。AR7091能够弥补 OT与 IT的距离,使 PLC能够与 IT、 SCADA、 ICS网络相结合。

工业物联网网关为 PLC提供了一个接口.这使得数据的收集、网络连接、云应用、存储等变得更加容易。物联网网关将数据安全可靠的传输至云端平台,或者是本地的管理和监测系统。这些资料可以被用来追踪机器状态,资产使用,故障检测,机器性能和单位维修费用。

另外, PLC的工作原理是为了适应苛刻的工作环境。所以,在同样的情况下,所有 IT相关的设备都必须具有很强的耐用性。5G工业物联网网关CPE可以在严酷的环境下同时提供连接、安全和数据处理。